甘油氧化作为生物质平台分子增值的重要途径,其氧化产物广泛应用于制药、食品、化妆品和纺织等行业。然而,传统热催化甘油氧化过程依赖高温高压的反应条件,使用有毒氧化剂和溶剂,污染大、能耗高,限制了其可持续发展。面对国家“双碳”战略目标及绿色发展的迫切需求,电催化甘油氧化(GOR)技术应运而生。该技术以水为氧化剂,以绿色电能为能量输入,不仅为甘油绿色氧化升级提供了新路径,还可替代电解水制氢过程中的高能耗析氧反应,降低系统能耗,实现在生产高值化学品的同时高效制备绿氢,具有显著的科学研究价值与应用前景。

过渡金属氧化物(如Co3O4、NiO等)因其催化性能优异和成本较低,成为GOR反应中常用的催化材料。然而,在面向氢能产业所需的工业级电流密度(>500 mA cm−2)下进行GOR时,这类材料表面易发生氧化非晶化,进而引发析氧副反应,降低目标产物的法拉第效率。这一科学挑战严重制约了GOR技术在氢能产业中的规模化应用。

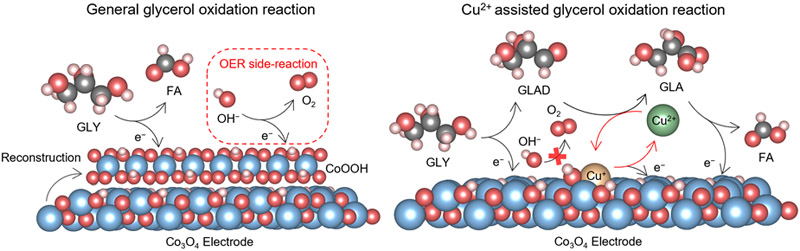

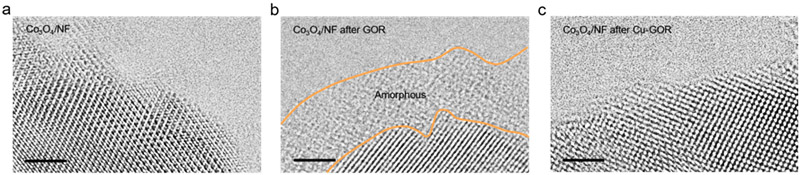

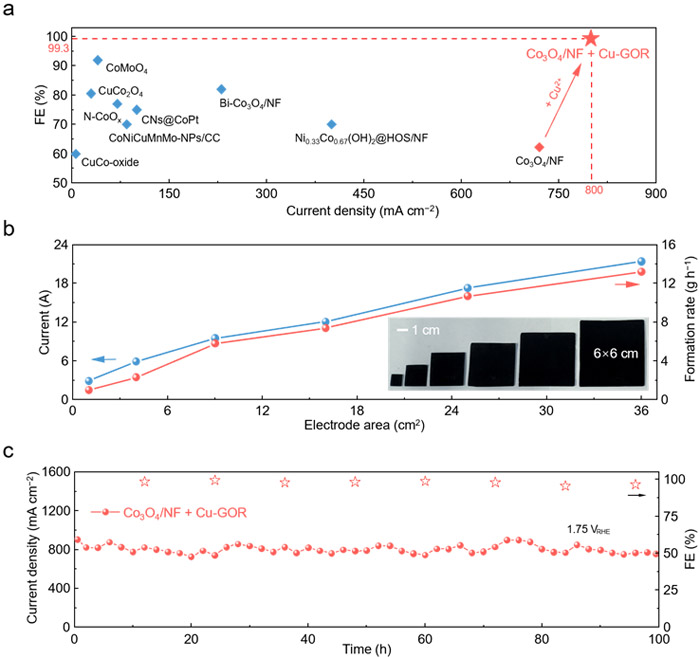

针对该挑战,中国科学院金属研究所太阳能与氢能材料研究团队提出了一种通过引入Cu2+抑制过渡金属氧化物表面非晶化的新策略(Cu-GOR)。相关研究结果表明,在电解液中添加微量Cu2+(相当于反应物浓度的1%),利用Cu2+/Cu+在电催化氧化过程中的可逆氧化还原,可有效维持催化材料晶体结构的稳定性,抑制过渡金属氧化物催化材料的表面非晶化过程。以泡沫镍负载Co3O4催化材料为例,在800 mA cm−2的工业级电流密度下,Cu2+的引入使目标产物甲酸的法拉第效率从62.2%提高至99.3%,性能显著优于已报道的催化材料。同时,该催化材料和反应体系易于放大,6×6 c㎡电极材料的甘油氧化产物收率达到13.2 g h−1,稳定性超过100小时。该策略还可扩展至其他过渡金属氧化物(如镍基材料)及多种生物质电氧化反应体系(如5-羟甲基糠醛电氧化),为推进生物质电催化技术在绿色氢能产业中的应用提供了新思路。

相关研究成果以“Efficient glycerol electrooxidation at an industrial-level current density”为题,发表于《Nature Sustainability》。太阳能与氢能材料研究部博士研究生李云龙为论文第一作者。

论文链接

图1. Cu2+抑制催化材料表面非晶化过程的示意图。

图2. Cu2+抑制催化材料表面非晶化过程的TEM图。(a) Co3O4的TEM图;(b) 经过常规GOR反应后Co3O4的TEM图;(c) 经过Cu-GOR反应后Co3O4的TEM图。

图3. Cu2+抑制催化材料表面非晶化的电催化性能。(a) 与已报道的甘油电氧化性能比较;(b) 电极催化材料放大;(c) Cu-GOR反应的稳定性。

Deepseek科普解读

变废为宝,制氢增效:甘油电氧化催化材料取得关键突破

您可能想不到,生产生物柴油时产生的“废料”——甘油,以及我们未来理想的清洁能源——氢气,这两者之间能通过一项新技术产生美妙的联系。最近,中国科学家在这一领域取得了重要进展,成功解决了一个困扰已久的难题。下面我们来用通俗易懂的方式解读一下这项研究。

一、背景:为什么要把甘油和氢气联系起来?

1、“废料”甘油的增值之路:甘油是生物柴油产业的副产物,产量巨大但利用率低。如果能将它“升级”成更高价值的化学品(如用于制药、化妆品行业的酸类),就能变废为宝,大大提高生物质利用的经济性。

2、绿色制氢的能耗瓶颈:电解水制取“绿氢”是未来氢能产业的核心技术,但这个过程耗能极高。其中一个关键步骤是“析氧反应”,这个反应效率低、速度慢,就像整个制氢过程的“瓶颈”,消耗了大量不必要的电能。

3、聪明的结合“一石二鸟”:科学家们想出了一个巧妙的办法,用甘油氧化反应(GOR)来替代传统的析氧反应。这样做的两大好处是:

其一:将廉价的甘油氧化成高价值的化学品。

其二:大幅降低制氢系统的整体能耗,更高效地生产氢气。

可谓是一举两得,实现了“增值”和“降耗”的双重目标。

二、挑战:理想很丰满,现实有障碍

虽然想法很好,但要实现工业化应用,必须达到工业级的大电流密度(通常要求 >500 mA cm−2),这样才能在单位时间内生产足够多的产品,满足工厂的需求。

然而,现有的催化材料(如钴、镍的氧化物)在如此高强度的工作条件下,会出现一个问题:催化剂表面会变得“不稳定”,发生“非晶化”。您可以想象成,一个结构坚固的晶体催化材料,表面被“电糊涂了”,变得杂乱无章、结构松散。

这个松散的表层会“不务正业”,不再专心催化甘油氧化,反而去促进水的电解,发生析氧副反应。这就导致:

(1)用于生产目标化学品(如甲酸)的电能被浪费了。

(2)最终产物的效率(法拉第效率)大幅下降。

这个问题严重阻碍了该技术从实验室走向真正的氢能产业。

三、突破:给催化剂请来一位“稳定剂”

面对这个挑战,中国科学院金属研究所的太阳能与氢能材料研究团队提出了一项简单而高效的策略:在反应液中添加微量的铜离子(Cu2+)。

您可以这样理解他们的方法:

1、“动态铠甲”:添加的铜离子并不会永久地改变催化剂本身,而是在电解过程中,在催化剂表面发生可逆的氧化还原反应(Cu2+ ↔ Cu+)。这个过程就像给催化剂穿上了一层不断自我修复的“动态铠甲”。

2、维持稳定:这层“铠甲”有效地保护了催化材料表面的晶体结构,防止它在高电流的冲击下变得松散非晶化,从而使其能够长期、稳定地“专注”于催化甘油氧化这个本职工作。

效果惊人:实验结果非常显著:

在 800 mA cm−2的超高电流密度下(远超工业标准),目标产物甲酸的生成效率从62.2%飞跃至99.3%,几乎杜绝了电能的浪费。

该策略不仅效果卓越,而且易于扩大生产。研究人员制作了6×6 c㎡的较大电极,连续稳定运行了超过100小时,每小时能生产13.2克氧化产物,证明了其工业化应用的潜力。

这个策略像一个“通用工具”,在镍基催化剂和其他生物质反应中也同样有效,应用前景广泛。

四、意义与展望:为绿色氢能产业注入新动力

这项研究的价值在于:

解决了核心难题:它直接攻克了生物质电催化技术迈向工业化应用中最关键的稳定性与效率难题。

提供了新思路:提出了一种“通过电解液设计来稳定催化剂”的巧思,为后续研究开辟了新方向,而不仅仅局限于改造催化剂本身。

推动绿色双碳:该技术能够同时生产绿色氢气和高值生物质化学品,完美契合我国“双碳”战略目标,为构建绿色、低碳的能源和化工体系提供了强有力的技术支撑。

总而言之,这项研究让我们离“在生产化妆品原料的同时,高效制备清洁氢气”的未来又近了一大步,是氢能经济和生物质利用领域一个非常令人兴奋的进展。